انتخاب رنگ پودری مناسب برای استفاده ممکن است ساده به نظر برسد. با این وجود، با فراهم آوری و ارائه توضیحات دقیق درباره کارکرد رنگ پودری مورد نیاز خود بر روی قطعات، به تأمین کننده رنگ پودری، کیفیت نهایی بی دردسر محصولات خود را تضمین خواهید کرد.

در صورت ارائه ضمانت به مشتریان، مساله انتخاب رنگ پودری مناسب مهمتر هم خواهد شد. دستورالعمل های ارائه شده در این مقاله کلی میباشند و به شما امکان می دهند تا تفاوت های پایه ای در عملکرد متداول ترین، انواع رنگ پودری که به صورت تجاری در دسترس هستند را درک کنید. لطفا توجه داشته باشید که بچ های رنگهای پودری با یک فرمول یکسان ساخته نمی شوند. فرمولاتورها محصولات لازم را برای نیازهای خاص تهیه و تنظیم می کنند، بنابراین ممکن است یک رنگ پودری پلی استر از نظر کارایی با رنگ پودری پلی استر دیگر برابر نباشد. در نظر داشته باشید که در اکثر موارد بنا به هزینه ای که پرداخت میکنید خدمات دریافت می کنید. محصولات کم هزینه تر احتمالاً شامل مقادیر بالاتری از مواد کم اثر (مانند پرکننده ها) میباشند و از این رو عملکرد پایین تری دارند، بنابراین همیشه تنها قیمت را مد نظر قرار ندهید.

توانایی مقاومت آب و هوایی

اولین ویژگی که باید به هنگام انتخاب رنگ پودری مناسب در نظر بگیرید این است که آیا این پوشش در معرض نور خورشید قرار خواهد گرفت یا خیر. (جدول ۱ را ملاحظه کنید) آیا رنگ پودری در برابر رنگ پریدگی, گچی شدن و تغییر رنگ هنگام مواجهه با اشعه UV مقاوم است یا خیر؟ اگر رنگی که استفاده میکنید گارانتی دارد، این گارانتی درباره حفظ رنگ، درخشش، یکپارچگی پوشش و مدت زمان ماندگاری آنها چه شرایطی خواهد داشت؟

جدول ۱-مقایسه ماندگاری انواع رنگ پودری در فضای خارجی

|

ترکیب شیمیایی رنگ پودری |

مدت زمان ماندگاری در فضای خارجی (فلوریدای جنوبی) |

|---|---|

| Epoxy |

1 تا 3 ماه |

|

Hybrid (Epoxy-Polyester) |

2 تا 6 ماه |

|

Standard Polyester |

1 تا 2 سال |

|

Standard Polyurethane |

1 تا 2 سال |

|

Superdurable Polyester |

3 تا 5 سال |

|

Superdurable Polyurothane |

3 تا 5 سال |

|

Fluoropolymer Blend |

5 تا 10 سال |

|

Fluoropolymer |

10 تا 20 سال |

برای اکثر کاربردهای صنعتی، یک پلی استر استاندارد (کیور شده در سیستم TGIC یا HAA) کفایت خواهد کرد. با استفاده از این ترکیب شیمیایی می شود در مدت یک یا دو سال بعد از قرارگرفتن مداوم در معرض عوامل جوی فضای بیرونی، رنگ و درخشش معقولی را از رنگ پودری انتظار داشت. پلی استرها برای تجهیزات زمین چمن و مبلمان شهری بسیار مناسب هستند.

اگر سطح بالاتری از ماندگاری در برابر اشعه ماوراء بنفش مورد نیاز باشد، ممکن است پلی استرهای ” فوق مقاوم” مناسب باشند. با فرمول بندی مناسب (با رنگدانه های بادوام در فضای خارجی)، ماندگاری ظاهری این محصولات فوق مقاوم در فضای بیرون ۵ سال میباشد. نیاز به دوام بالاتر مثلا در قطعات بیرونی بدنه اتومبیل و کاربردهای تجاری در معماری معمولاً با رنگ های پودری بر پایه اکریلیک یا فلوئوروپلیمر رفع میشوند، که برای مدت ۱۰ تا ۲۰ سال رنگ و براقیت را حفظ میکنند.

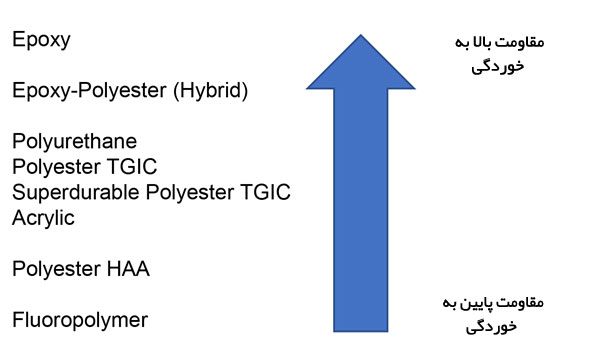

مقاومت به خوردگی

مقاومت به خوردگی بسته به منطقه جغرافیایی که محصول شما در آن استفاده می شود می تواند یک خاصیت مهم باشد. استاندارد ISO 12944-2 یک راهنمای مفید برای تعیین دامنه خورندگی است که یک محصول ممکن است با آن مواجه شود (جدول ۲ را ملاحظه کنید).

این راهنما، خورندگی محیط را به شش دسته برای محیط های داخلی و خارجی تقسیم میکند. تامین کننده رنگ پودری خود را در مورد اینکه محصولات شما در معرض چه نوع محیط خورنده ای هستند، آگاه کنید، این امر به آنها کمک میکند تا نه تنها بهترین فرمول شیمیایی برای رنگ پودری را به شما توصیه کنند، بلکه بر روی نوع تمیز کاری و آماده سازی سطح مورد نیاز شما نیز تاثیر میگذارد (تصویر ۱ را ملاحظه کنید).

جدول ۲-دسته بندی خورندگی محیط های مختلف

| دسته بندی | خورندگی محیط | مثال محیط خارجی | مثال محیط داخلی |

|---|---|---|---|

| C1 |

خیلی کم |

– |

محیط گرم، مانند آپارتمان، دفتر اداری و … |

| C2 | کم | محیط شهری – بدون آلودگی یا با آلودگی کم | محیط غیر گرم (با فشار هوای متراکم) |

| C3 | متوسط |

محیط شهری و صنعتی، دارای بعضی از آلودگی ها، محیط های ساحلی برای آب های شیرین |

اتاق های تولیدی با رطوبت بالا، دارای بعضی از آلودکی ها مانند خشکشویی و یا تولید غذای فراوری شده و … |

| C4 |

زیاد |

محیط های صنعتی و ساحلی با غلظت متوسط نمک در هوا | کارخانه شیمیایی، استخر شنا و… |

| C5 – 1 |

خیلی زیاد – صنعتی |

محیط صنعتی با میزان آلودگی زیاد | – |

| C5 – M |

خیلی زیاد – دریایی |

محیط های ساحلی برای آب های شور | – |

رنگ های پودری به عنوان یک پوشش تک لایه، در مقایسه با بیشتر رنگ های مایع از مقاومت نسبتا خوبی در برابر خوردگی برخوردارند. گفته می شود که نه تنها اطمینان از کیفیت بالای سطح و آماده سازی مناسب آن مهم است بلکه توصیه میشود که از یک سیستم پوششی دولایه برای محیط های بسیار خورنده استفاده کنید.

ترکیب یک آستر اپوکسی با کیفیت بالا با روکش های بادوام و مقاوم در برابر اشعه فرا بنفش می تواند ایده آل ترین پوشش را فراهم کند. اپوکسی ها بهترین مقاومت در برابر خوردگی را دارند، اما با قرار گرفتن در معرض نور خورشید تخریب می شوند و در نهایت از بین می روند. از این رو، آنها در محیط های داخلی و یا در صورت استفاده از سطوحی که دفن می شوند، عملکرد خوبی دارند (به عنوان مثال میلگرد و برخی خطوط لوله).

به طور کلی هیبریدها و پلی یورتان ها روی سطوحی که به خوبی آماده سازی شده است مقاومت بسیار خوبی در برابر خوردگی دارند. پلی اورتان ها از مزیت مضاعف مقاومت خوب در برابراشعه فرا بنفش برخوردار هستند و می توانند نیاز برخی از محیط های ساحلی با خورندگی متوسط را برآورده کنند (به عنوان مثال ISO 12944-2 C3).

تصویر۱- انواع مقاومت به خوردگی برای رنگ های پودری مختلف

تصویر۲-انواع مقاومت در برابر ترکیبات شیمیایی در رنگ های پودری مختلف

پلی استرها از ویژگی مقاومت در برابر خوردگی خوبی برخوردار هستند و در تجهیزات باغبانی و همچنین لوازم تزیینی فضای ورودی خانه کاربرد دارند (مانند درهای توری مورد استفاده در فضای بیرونی).

مقاومت در برابر لکه مواد شیمیایی

مقاومت در برابر لکه مواد شیمیایی از معیارهای مهمی میباشد، که باید هنگام انتخاب رنگ پودری مناسب در نظر بگیرید (تصویر ۲ را ملاحظه کنید). مقاومت در برابر تمیز کننده ها، ضد عفونی کننده ها و ترکیبات جلا دهنده یک نیاز بدیهی برای بیشتر رنگ های پودری است. علاوه بر این، الزامات خاص تر مانند مقاومت در برابر اثر انگشت، مواد غذایی، روغن های روان ساز، مواد آب بند، حلالها، ملات ها، سوخت ها و روغن های هیدرولیک ممکن است یک ویژگی مهم برای رنگ پودری محسوب شوند.

در میان گذاشتن ویژگی های مورد انتظار خود با تامین کننده رنگ پودری به تامین یک رنگ پودری با عملکردی قابل قبول در زمینه مقاومت در برابر لکه مواد شیمیایی کمک خواهد کرد.

اپوکسی ها و پلی یورتان ها بهترین انتخاب برای کاربردهایی است که مقاومت در برابر لکه مواد شیمیایی در آنها الزامی است. علاوه بر این، فلوروپلیمرها نیز مقاومت شیمیایی بسیار خوبی دارند، البته قیمت این محصول نسبتاً بالا میباشد.

آکریلیک ها همچنین مقاومت شیمیایی بسیار خوبی به خصوص در برابر محصولات مرتبط با خودرو مانند بنزین، روغن موتور و روغن هیدرولیک دارند. پلی استرها یک رنگ پودری مناسب مصارف عمومی در نظر گرفته میشوند که میتوانند به مقدار کم یا متوسط در معرض مواد شیمیایی همچون محصولات غذایی و مواد تمیزکننده قرار گیرند.

ویژگی های مکانیکی

برای محصولات پوشش داده شده با رنگ پودری که بطور مکرر مورد استفاده قرار میگیرند، بادوام بودن سطح الزامی است. استحکام سطح می تواند به عنوان سختی و یا مقاومت در برابر سایش و خراش تعریف شود. این خصوصیات کمی متفاوت هستند، بنابراین تعیین یک مشخصه خاص برای تمامی آنها می تواند یک چالش باشد.

سختی یک رنگ پودری باعث ایجاد سطحی مستحکم می شود. با این وجود، سختی به تنهایی ممکن است برای این منظور کافی نباشد. گاهی اوقات میزان لغزندگی سطح یا ضریب کم اصطکاک نیز لازم است. فرمول سازهای رنگ پودری می توانند پودری برای ایجاد سطح لغزنده تهیه کنند، که ممکن است پاسخگوی این نیاز باشد.

انعطاف پذیری مکانیکی یک ویژگی مهم است، به خصوص اگر در فرایند تولید محصول، مراحل مونتاژ بعد از پوشش دادن وجود داشته باشد. اگر قسمتهای پوشش داده شده شما تحت فرم دهی یا چفت و بست شدن شدید قرار میگیرند، مهم است که از پودری با انعطاف پذیری عالی استفاده کنید.

معمولاً اپوکسی ها، هیبریدها (اپوکسی پلی استر) و اکثر پلی استرها انعطاف پذیری عالی دارند و در برابر ضربه مقاوم هستند. آکریلیک ها، پلی استرهای فوق مقاوم و بسیاری از رنگ های پودری فوق مات، نسبتاً شکننده هستند و ممکن است انتخاب خوبی از نظر انعطاف پذیری مکانیکی، نباشند.

ظاهر

مسلماً ویژگی های ظاهری برای اکثر کاربردها بسیار مهم هستند. رنگ توسط رنگدانه هایی که در رنگ پودری فرموله شده اند ایجاد می شود. مهم است که شرایط روشنایی که محصول شما با آن روبرو خواهد بود را تعیین کنید زیرا رنگ های پودری می توانند با یک منبع روشنایی، ظاهری کاملا قابل قبول داشته باشند، اما با منبع دیگری خیر. به عنوان مثال، رنگ پودری ممکن است با نورفلورسنت یک محیط سرپوشیده مطابقت داشته باشد، اما در زیر نور طبیعی خورشید متفاوت باشد. دلیل این امر، میزان بازتاب و جذب نور توسط رنگدانه ها در فرمول است. بنابراین، دادن اطلاعات درباره شرایط نور محیط به تهیه کننده رنگ پودری، ضروری است.

براقیت ویژگی ظاهری مهمی است و نه تنها باید با معیارهای کیفی بالا، پایین، نیمه براق یا مات توصیف شوند بلکه باید میزان آن در یک بازه براقیت معین تعریف شود (جدول ۳ را ملاحظه کنید). میزان براقیت را با استفاده از براقیت سنج اندازه گیری میکنند و می توان از تامین کنندگان تجهیزات آزمایشگاهی و بازرسی، این وسیله را تهیه کرد. (لطفاً تجهیزات کمکی را در www.powdercoating.org مشاهده کنید) این دستگاه ها بسته به ادواتی که براقیت آنرا میسنجند، می توانند براقیت را در دو یا سه زاویه مختلف اندازه گیری کنند.

برخلاف تصور عموم میزان براقیت بر اساس درصد نیست و واحد سنجش آن (GU) میباشد. میزان براقیت باید با بازه تعریف شود تا کاربردی باشد (به عنوان مثال (3GU+/-)).

جدول ۳-بازه براقیت

| درجه اندازه گیری | بازه | براقیت |

|---|---|---|

| 20° و °60 |

> 70 GU |

بالا، براق |

| 60° | 10 – 70 GU | نیمه براق |

| 85° | < 10 GU |

صاف مات |

به منظور انتخاب رنگ پودری مناسب مشخصات را بررسی کنید

اگرچه ممکن است در همه موارد امکان پذیر نباشد، اما ارائه مشخصات فنی، به تامین کننده رنگ پودری، روش ایده آل برای رسیدن به الزامات مورد نیاز محصول شما، میباشد. مشخصات فنی فقط باید شامل مهم ترین خصوصیات مورد انتظار از رنگ پودری باشد، که عبارتند از: رنگ، براقیت، شفافیت و صیقلی بودن.

ماندگاری باید متناسب با عملکرد مورد نیاز مشتریان شما باشد و می تواند شامل خواصی از قبیل مقاومت در برابر ضربه، مقاومت در برابر حلال/ زنگ زدگی، سختی و مقاومت در برابر اشعه فرا بنفش باشد.

با تعریف دقیق عملکرد مطلوب و مورد انتظار از رنگ پودری، زمانیکه شما مشخصه رنگ پودری مورد نیاز خود را به تامین کننده آن میدهید دو هدف اساسی برآورده میشود. اول، اجازه می دهید تا یک تامین کننده رنگ پودری محصولات خود را مطابق با نیاز شما تهیه کند و دوم، میتواند به عنوان یک راهنمای همیشگی برای تهیه رنگ پودری شما باشد.

در نهایت، شما باید هزینه نهایی رنگ پودری مورد نیاز خود را تعیین کنید. قیمت نهایی، تنها قیمت هر واحد وزن از پودر مورد نظر شما نیست بلکه باید مقدار پوشانندگی، به ازای واحد وزن پودر را هم در نظر بگیرید. بنابراین مقایسه وزن مخصوص رنگ های پودری مورد نظر ضروری است. وزن مخصوص بالاتر، پوشش کمتری برای هر پودر را میدهد. بنابراین تنها به قیمت واحد وزن پودر توجه نداشته باشید بلکه هزینه پوشانندگی آن رنگ پودری هم در نظر بگیرید.

جهت مشاهده محاسبه مقایسه ای رنگ های پودری PCI به آدرس زیر مراجعه فرمایید:

http://calculator.powdercoating.org/

نوشته: کوین بیلر،

سردبیر فنی نشریه Powder Coated Tough و رئیس گروه تحقیقاتی رنگ پودری

مرجع:

https://www.powdercoatedtough.com/ News/ID/5091 /Technology-Interchange–Choosing-the-Right-Powder