مقالات رنگ پودری

از جو پادر بپرسید – چهارم

جو پادر به سوالات خوانندگان در مورد پروسه و فرآیند رنگ پودری پاسخ می دهد.

رنگ پودری فوق مات

سلام جو،

در حال حاضر تیم ما سعی دارد رنگی پودری تهیه کند که وقتی براقیت آن در زاویه ۶۰ درجه و ۸۵ درجه اندازه گیری میشود، براقیت بسیار پایینی داشته باشد (تقریباً به ترتیب پایین تر از ۱/۶ و ۰/<span “>۴). آیا می توانید درباره جزئیات چگونگی کنترل براقیت در این زاویه ها توضیح دهید؟ آیا راه حل، در خود فرمولاسیون رنگ پودری قرار دارد یا روند انجام کار، یا کمی از هر دو ؟

با احترام

جرمی اف،

کلولند، اواچ

پاسخ:

سلام جرمی،

به نظر می رسد که شما در تلاش هستید که مرزهای فناوری رنگ پودری را جا به جا کنید. این عالی است. دستیابی به براقیت بسیار پایین، که به رنگ “فوق مات” نیز شناخته میشود، در هر فن آوری رنگ پودری یک کار خارق العاده میباشد. من فکر می کنم این کار در رنگ های پودری نسبت به رنگ های مایع نیاز به مهارت بیشتری دارد و پیچیده تر است. لازم به ذکر است که، رسیدن به این درجه از براقیت امکان پذیر است و برخی از تامین کنندگان رنگ پودری، محصولاتی با این رنج از براقیت پایین را به بازار ارائه کرده اند. ارتش ایالات متحده، خواستار محصولاتی با براقیت کمتر از ۰/۱ واحد در ۶۰ درجه و با براقیت کمتر از ۵/۳ واحد در ۸۵ درجه شده است. استاندارد MIL-PRF 32348 را بررسی کنید. در این استاندارد، برای رنگ سبز ارتشی در ۶۰ درجه براقیت کمتر از یک GU و برای رنگ سیاه در همین زاویه حتی کمتر از ۶/۰ GU اعلام شده است. پس بنابراین رنگ های پودری در این محدوده براقیت، تولید و به بازار عرضه میشوند.

انتخاب رنگدانه (پیگمنت) در فرمولاسیون رنگ های مات و براق بسیار حائز اهمیت میباشد. هرچه رنگدانه های رنگ پودری روشن تر باشند به دلیل تمایل آنها به انعکاس نور بیشتر، پوشش براق تری تولید میکنند و هرچه رنگدانه تیره تر باشد، به جهت تمایل ذاتی رنگ دانه به جذب نور، میتوان پوشش نهایی با براقیت پایین تر و مات تولید کرد. پس استفاده از رنگ های تیره در فرمول بندی رنگ پودری، دستیابی به پوشش نهایی با براقیت پایین تر را آسانتر و میسرتر میکند.

بنابراین، به دنبال چه رنگی هستید؟ و به همان اندازه اهمیت دارد که، چه عملکردی از سطح نهایی (فیلم)، مورد نیاز است؟ مقاومت در برابر اشعه فرا بنفش؟ انعطاف پذیری مکانیکی؟ مقاومت شیمیایی؟ مقاومت در برابر خوردگی؟ این الزامات خصوصیات رنگ پودری را دیکته میکنند.

شما همچنین به روند انجام کار اشاره کردید که این مورد هم، براقیت را تحت تأثیر قرار می دهد، اما میزان تاثیر روند انجام کار، به اندازه فرمول بندی نیست. پخت در درجه حرارت بالاتر، معمولاً میزان براقیت را کمی پایین می آورد.

اگر سوال دیگری داشتید، حتما به من اطلاع دهید.

موفق باشید

جو پادر

بهترین روش توزیع اندازه ذرات برای رنگ پودری

سلام جو،

میخواستم بدانم که برای هر رنگ پودری بهترین توزیع اندازه ذرات چیست وچه ارتباطی بین ایجاد بار الکتریکی (شارژ کردن) در رنگ پودری و حجم آن وجود دارد؟

با تشکر

ام، کالیم

اونتاریو، کانادا

پاسخ:

سلام ، کالیم،

توزیع اندازه ذرات، یک رکن اساسی برای عملکرد موفقیت آمیز رنگ پودری است. “بهترین” اندازه برای ذرات، بستگی به جسمی که میخواهید بپوشانید و ضخامتی که برای آن در نظر دارید، دارد. به عنوان مثال، اگر می خواهید یک شیء نسبتاً ساده را با ضخامتی در حدود ۵۰ میکرون بپوشانید، استفاده از ذراتی با دانه بندی متوسط ۳۵ تا ۴۰ میکرون کفایت میکند.

نه تنها اندازه متوسط ذرات، بلکه توجه به توزیع ذرات هم بسیار حائز اهمیت است. بسیار مهم است که از تجمع زیاد دانه بندی های ریز (Fines) اجتناب کنید، که منظور از دانه بندی ریز، ذراتی با قطر کمتر از ۱۰ میکرون میباشد. به طور کلی، بهتر است که میزان دانه بندی های ریز کمتر از ۸ درصد ذرات رنگ پودری باشد. حضور دانه بندی های ریز سبب بروز مشکلاتی میشود. آنها موجب کاهش سیالیت رنگ پودری، درون شلنگ های دستگاه پاشش میشوند.

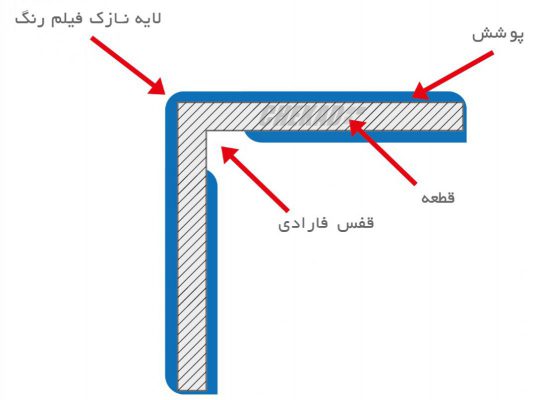

آنها همچنین موجب شارژ پذیری مضاعف میگردند. نسبت بار الکتریکی به جرم این ذرات بالاست که این موضوع باعث جلوگیری از ایجاد فیلم رنگ خصوصا در گوشه های داخلی می شود (قفس فارادی). دانه بندی های ریز همچنین به دلیل اندازه سطحی زیاد (Special surface area)، تمایل به چسبیدن به یکدیگر و جذب رطوبت دارند. آیا متقاعد شدید که این دانه بندی های ریز در صنعت رنگ پودری دردسرساز هستند؟

ذرات بزرگ (> ۱۰۰ میکرون) نیز همچنین می توانند مشکلاتی ایجاد کنند. ذرات بزرگ، به دلیل جرم بالایی که دارند، به سختی خود را به سطح جسم می رسانند. جاذبه، این ذرات را به پایین اتاق رنگ شما می کشد و باعث کاهش راندمان انتقال رنگ می شود و ذراتی هم که به سطح جسم میرسند، باعث زمخت و زبر شدن سطح نهایی میگردند.

اگر از رنگ پودری بافت دهنده (texture) استفاده می کنید، به ذرات خیلی درشت نیاز خواهید داشت. بسته به بافت مطلوب، اندازه ذرات به صورت میانگین ممکن است، حدود ۷۰ تا ۸۰ میکرون باشد. رنگ پودری با اینچنین اندازه میانگین بزرگی، ریزدانه های زیادی نخواهد داشت. با این حال، باید به ذرات بزرگ توجه داشته باشید. در واقع ذرات بزرگ (> ۲۰۰ میکرون) ممکن است باعث ایجاد بافتی نامتناسب و ناهموار شوند.

امیدوارم پاسخ پرسش شما را داده باشم.

با احترام

جو پادر

اثر قفس فارادی

جو عزیز، ما تابلو و حصار آهنی تزئینی میسازیم و نصب می کنیم و مشکلاتی درباره سطح نهایی داریم. ما سالها از سیستم رنگ مایع برای رنگ آمیزی حصار استفاده میکردیم اما در چند سال اخیر فقط از رنگ های پودری استفاده کرده ایم. ما یک سیستم رنگ پودری داریم، که برای استفاده از آن هنوز در حال بهبود اجرای دستورالعمل های به کارگیری آن کار هستیم. در حال حاضر، ما اجرای پوشش رنگ پودری را به شرکت دیگری سپرده ایم.

اما می خواهم بدانم که چگونه میتوانیم پوشش دهی با رنگ پودری را خودمان انجام دهیم. من یکی از نوشته های تو درباره تاثیر “قفس فارادی” را خواندم و به نظرم آمد که مشابه این مشکل را داشته باشم اما مطمئن نیستم. به عنوان مرجع، تصویری در باره مشکلی که در حال حاضر با آن دست و پنجه نرم میکنیم را ضمیمه کردم.

مشکل، فضای کوچکی است که در محل عبور نرده های عمودی، از ناودانی به وجود آمده است. در آن فضای کوچک هیچ پوششی وجود ندارد و پس از مدتی شروع به زنگ زدگی و خوردگی می کند و به سرعت خراب می شود. داشتن این مشکل برای ما بسیار گران تمام میشود و می خواهم راهی برای رفع آن پیدا کنم، تا لازم نباشد روزها مشغول سابیدن این نقاط زنگ زده در حصار نصب شده باشیم. با گذر زمان و نمایان شدن نقاط زنگ زدگی، به دلیل ساختار منحصر به فرد هر حصار و روش نصب آن (قرار دادن در بتن و پنل های جوش داده شده) ، امکان سندبلاست و رنگ مجدد آن وجود ندارد.

هرگونه راهنمایی از جانب شما موجب کمال امتنان خواهد بود.

دن، تی

منفیس، تی – ان

پاسخ:

این یک مشکل بسیار شایع در سازه های استیل در معماری است. بر اساس مقاله ای که شما اشاره کردید، توضیح میدهد، اثر قفس فارادی (Faraday Cage) به منطقه ای بدون خاصیت الکترواستاتیک اشاره دارد، جاییکه تقاطع دو سطح باعث ایجاد کنج میشود. بار الکتریکی در همه جا به جز کنج های داخلی جمع می شود. هرچه زاویه بسته تر باشد، تاثیر این پدیده به شکل شدیدتری صورت می پذیرد. توصیه های متداول، شامل اطمینان از وجود سیستم مناسب اتصال به زمین (earth)، کاهش جریان الکتریکی در سر تفنگ پاشش رنگ پودری و استفاده از کلگی شکاف دار (Slotted) به جای کلگی افشانه است. علاوه بر این، استفاده از افشانه پاششی که دارای کنترل خودکار شارژ است، اغلب می تواند مشکل را از بین ببرد زیرا این افشانه ها به محض اینکه متوجه افزایش بار الکتریکی میشوند، جریان بیرون آمدن رنگ پودری از افشانه را به طور خودکار کاهش می دهند.

یکی دیگر از تکنیک های مفید، گرم کردن قسمت مورد نظر از قطعه قبل از پاشش و پاشیدن دستی رنگ به زوایای بسته است در حالی که آن قسمت هنوز گرم است. دمای ۹۳-۸۰ درجه سانیگراد محدوده دمایی مناسبی برای اینکار است. بعد از اینکه قسمت های مشکل دار پوشش داده شدند، می توانید وقت خود را به پوشش دادن قسمت های آسان تر با استفاده از رنگ پودری اختصاص دهید.

به نظر می رسد شما در میانه راه اندازی یک سیستم برای استفاده از رنگ پودری توسط خودتان هستید. تجهیزات مورد نظر برای این کار احتمالاً دارای کنترل شارژ خودکار میباشند که اگر مشکلاتی را که هنگام پوشش دادن سطح با رنگ پودری مشاهده کرده اید را از بین نبرد ولی آنها را به حداقل میرساند.

اطمینان حاصل کنید که تامین کننده رنگ پودری را از ریزه کاری های قطعاتی که میخواهید با استفاده از رنگ پودری، کامل پوشش دهید مطلع کرده اید. آنها می توانند به شما در تنظیمات افشانه و ارائه برنامه هایی برای وضعیت های مختلف از جمله قفس فارادی ، پوشش دوباره و ضخیم شدن فیلم کمک کنند.

موفق باشید

با احترام

جو پادر

مرجع:

https://digital.powdercoatedtough.com/2019/13-04-Jul-Aug/#p=34