مقالات رنگ پودری

مروری بر فیومد آلومینا و فیومد سیلیکا

اکسید های فلزی نظیر دی اکسید سیلیسیوم (SiO₂) که در طبیعت به فراوانی یافت می شود و کاربرد فراوانی درصنایع شیشه و سرامیک و سیمان و … دارد و اکسید آلومینیوم (Al₂O₃) که از سنگ معدن کوراندوم استخراج می شود، هر دو طی فرایند خالص سازی فیزیکی و شیمیایی تا خلوص بالای 90% خالص می شوند و طی فرایندی به ترتیب به فیومدسیلیکا و فیومدآلومینا تبدیل می شوند.

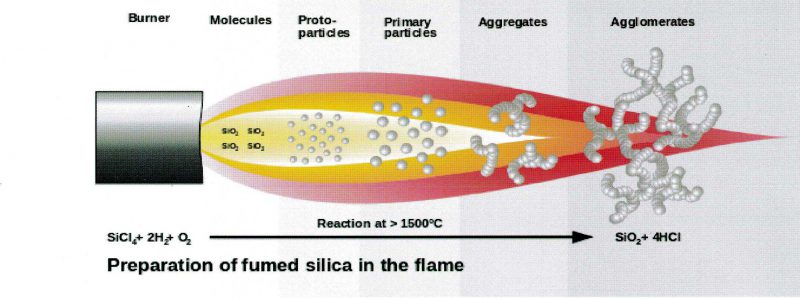

در فرآیند تولید فیومد سیلیکا مایع تترا کلروسیلیکون در دمای بالای 1500 تا 2000 درجه سانتیگراد به شکل فوم SiO₂ و اسید کلریدریک تجزیه می شود.

ذرات فیومد سیلیکا با قطر 7 تا 40 نانومتر تشکیل می شوند. شکل و مورفولوژی این ذرات بسیار وابسته به دمای شعله و سرعت تزریق مایع تتراکلروسیلیکون و PH محیط پلاسمای شعله خواهد بود.

سطح ویژه این ذرات به روشBET بین 90 تا 380 m2/g میباشد.

در روش فوق تولید فیومد سیلیکا ذرات تولید شده عمدتا هیدروفیل (آبدوست) هستند. با بلوکه کردن گروه های هیدروکسیل و با بهینه سازی و به دلیل حذف یا بلوکه شدن گروه های هیدروکسیل سطح آن هیدروفوب یا آب گریز می شود.

کاربردها:

فیومدسیلیکا

نوع هیدروفیل: تنظیم کننده رئولوژی و ویسکوزیته وکاهش دهنده شره در رنگ های مایع غیر قطبی، تقویت الاستومرهای سیلیکونی، غلظت دهنده مایعات غیرقطبی، مانع کلوخ شدگی و تسهیل کننده حرکت ذرات پودری در صنایع رنگ پودری ، غذایی و… .

نوع هیدروفوب: تنظیم کننده رئولوژی و ویسکوزیته و کاهش دهنده شره در رنگ های قطبی، غلظت دهنده مایعات قطبی، افزایش مقاومت به خراشیدگی در فیلم نهایی، ایجاد خاصیت آبگریزی روی سطح، تسهیل کننده حرکت پودر و مانع کلوخ شدگی پودر در صنایعی نظیر موادغذایی، پودر های آتش نشانی و …

فیومدآلومینا

مانع کلوخ شدگی و کمک به حرکت راحت ذرات پودری در موادی نظیر رنگ های پودری، مواد غذایی، جوهر چاپگر های مجهز به جوهرافشان و …

- افزایش مقاومت در الاستومرهای سیلیکونی.

- افزایش خاصیت شارژپذیری در رنگ های پودری با روش ترایبو.

- کم کردن اثر قفس فارادی در روش کرونا پاشش رنگ های پودری.

- افزاینده ویسکوزیته و کنترل شره در رنگ های شفاف (clear coats) پودری و نیز رنگ های مایع.

مقایسه در رنگ های پودری:

اگر چه هم فیومد آلومینا و هم فیومد سیلیکا با اهداف مشابهی جهت جلوگیری از کلوخ شدگی استفاده می شوند ولی کاربرد و کارایی های آنها با هم تفاوت هایی دارد که به آنها اشاره می شود:

- میزان مصرف: میزان مصرف فیومد آلومینا حدود 0/05% و میزان مصرف فیومد سیلیکا حدود 0/15 % می باشد.

- زمان مصرف: در استفاده از فیومد آلومینا میتوان برای جلوگیری از هدررفت ادتیو، آن را بعد از آسیاب و قبل از الک کردن به پودر اضافه کرد ولی در استفاده از فیومد سیلیکا حتما باید قبل از آسیاب آن را به مواد اضافه کرد. بدیهی است که بخش عمده ای از فیومد سیلیکا به بگ فیلتر آسیاب رفته و عملا بازیافت پودر بگ فیلتر را با مشکل مواجه میکند.

- کیفیت: ایجاد خاصیت سیالیت بوسیله فیومد آلومینا بسیار بیشتر از فیومد سیلیکا میباشد.

- خاصیت شارژپذیری فیومد آلومینا بسیار بیشتر است و نقش موثری در کاهش اثر قفس فارادی در روش کرونا دارد.

- خاصیت جذب آب در فیومد سیلیکا بیشتر است؛ از اینرو در مناطق با رطوبت بالا مشکلاتی ایجاد میکند.

- مقاومت در برابر نور UV نوع فیومد آلومینا بهتر است و برای رنگ های outdoor توصیه میشود از فیومد آلومینا استفاده شود.

انواع هیدروفوب فیومد سیلیکا در پودر آماده مصرف و در مرحله آسیاب رنگ های پودری به دلیل وزن مولکولی و سطح ویژه زیاد و ایجاد عوارض سطحی کاربردی ندارند ولی می توانند در مرحله premix به میزان 0/1% همراه با سایر مواد اولیه مخلوط شوند و انتقال پودر در لوله های انتقال مواد به اکسترودر را تسهیل کنند و تمیزکاری و تعویض رنگ در premixer و لوله های انتقال را ساده تر سازند.

چـکاد تامین کننده فیلرهای فیومد سیلیکا از نوع هیدروفوب و هیدروفیل و فیومد آلومینا از برند UPSIL میباشد.

تهیه و گردآوری: گروه چکاد