مقالات کامپوزیت

عیوب ژلکوت و راه های رفع آنها

توجه به تمهیدات ساخت و محافظت از ژلکوت، امری لازم و ضروری می باشد چراکه یک قطعه کامپوزیتی هنگامی که در معرض نور، گرما، سرما، رطوبت، گرد و غبار، اکسیژن و گازهای دیگر (شرایط محیط باز) قرار بگیرد، باید دوام مناسبی از خود در طول زمان نشان دهد. در صورتیکه انتخاب ژلکوت و یا اعمال آن، به درستی انجام نپذیرفته باشد، عوامل ذکر شده می توانند موجب تجزیه و تخریب مواد کامپوزیتی را گردند.

در جدول زیر لیست برخی از مشکلات رایجی که برای قطعات کامپوزیتی ممکن است بوجود بیاید، با علت احتمالی بوجود آمدن مشکل آورده شده است و در ستون آخر جدول، مواردی که باید بررسی گردند و راه حل جهت رفع مشکل ارائه گردیده است:

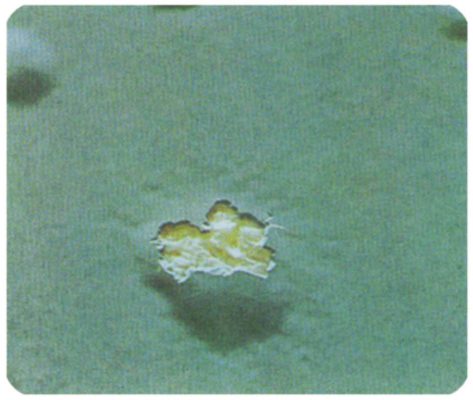

حباب هوا

| تصویر | اشکال | علت | راه حل یا مواردی که باید بررسی شوند |

|---|---|---|---|

|

حباب هوا | حبس هوا |

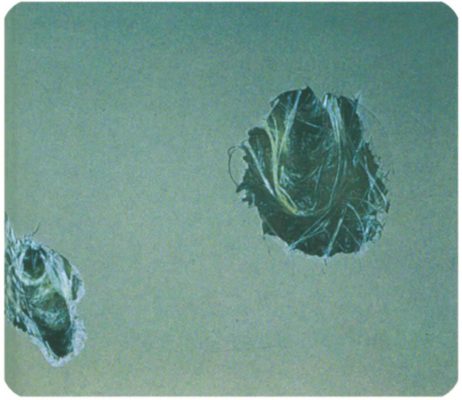

حالت پوست ماری

| تصویر | اشکال | علت | راه حل یا مواردی که باید بررسی شوند |

|---|---|---|---|

|

|

||

– |

|

|

رو افتادگی

| تصویر | اشکال | علت | راه حل یا مواردی که باید بررسی شوند |

|---|---|---|---|

|

رنگ زیرین، روی رنگ رویه، خود را نشان می دهد |

پدیده تاول زدگی

| تصویر | اشکال | علت | راه حل یا مواردی که باید بررسی شوند |

|---|---|---|---|

|

در مدت زمان کوتاهی پس از جداکردن قطعه از قالب ظاهر می شود. به خصوص اگر در معرض آفتاب قرار گیرد. پس ازقرار دادن قطعه درمحل استفاده ظاهر می شود. |

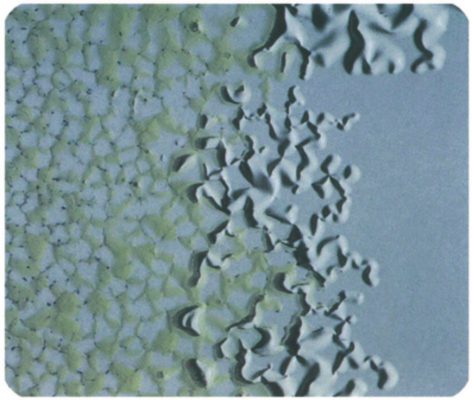

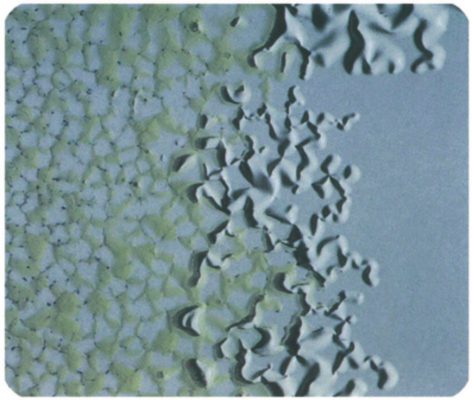

گچی شدن

| تصویر | اشکال | علت | راه حل یا مواردی که باید بررسی شوند |

|---|---|---|---|

|

ژلکوت به مرور زمان اکسید می شود«گچی» میزان گچی شدن مستقیما با شرایط محیطی ارتباط دارد. ظاهر گچ مانند خشک و یا به حالت رسوبی روی سطح ژلکوت نمایان می شود. |

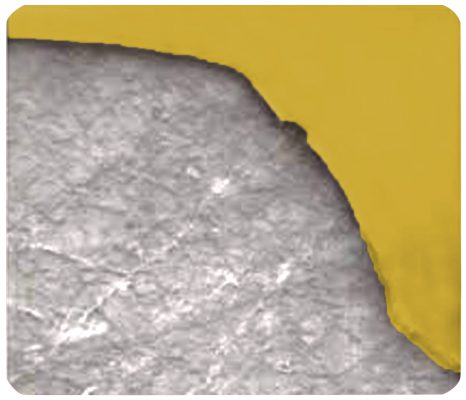

جدایی ژلکوت از لایه ها به صورت موضعی

| تصویر | اشکال | علت | راه حل یا مواردی که باید بررسی شوند |

|---|---|---|---|

|

جدایی ژلکوت از لایه ها به صورت موضعی |

جدایی ژلکوت از لایه ها به صورت سطوح گسترده

| تصویر | اشکال | علت | راه حل یا مواردی که باید بررسی شوند |

|---|---|---|---|

| – |

جدایی ژلکوت از لایه ها به صورت سطوح گسترده |

فرورفتگی در سطح ژلکوت

| تصویر | اشکال | علت | راه حل یا مواردی که باید بررسی شوند |

|---|---|---|---|

|

فرو رفتگی در سطح ژلکوت |

براقیت کم

| تصویر | اشکال | علت | راه حل یا مواردی که باید بررسی شوند |

|---|---|---|---|

|

وقتی که قطعه از قالب بیرون کشیده می شود |

||

| – | بعد از اینکه قطعه از قالب بیرون کشیده شده |

نقاط نرم یا ضعیف

| تصویر | اشکال | علت | راه حل یا مواردی که باید بررسی شوند |

|---|---|---|---|

| – | نقاط نرم یا ضعیف |

رنگ پریدگی

| تصویر | اشکال | علت | راه حل یا مواردی که باید بررسی شوند |

|---|---|---|---|

|

رنگ پریدگی |

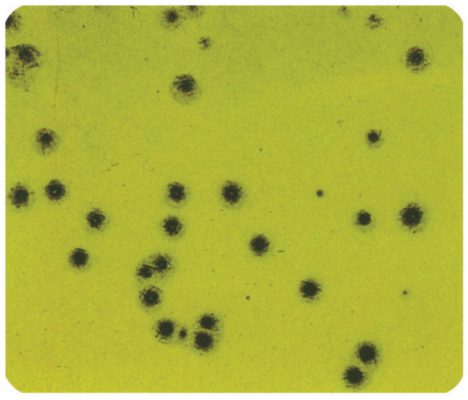

سوراخ سوزنی شکل

| تصویر | اشکال | علت | راه حل یا مواردی که باید بررسی شوند |

|---|---|---|---|

|

سوراخ سوزنی شکل |

نمایان شدن نقش الیاف در قطعات

| تصویر | اشکال | علت | راه حل یا مواردی که باید بررسی شوند |

|---|---|---|---|

|

نمایان شدن نقش الیاف در قطعات |

چشم ماهی

| تصویر | اشکال | علت | راه حل یا مواردی که باید بررسی شوند |

|---|---|---|---|

|

چشم ماهی |

مواد در ظرف ژل شده است

| تصویر | اشکال | علت | راه حل یا مواردی که باید بررسی شوند |

|---|---|---|---|

| – | مواد در ظرف ژل شده است |

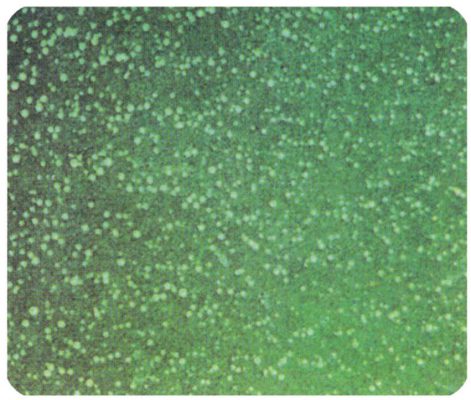

اثر نقطه ای رنگ دانه

| تصویر | اشکال | علت | راه حل یا مواردی که باید بررسی شوند |

|---|---|---|---|

|

اثر نقطه ای رنگ دانه |

جداشدگی رنگ دانه

| تصویر | اشکال | علت | راه حل یا مواردی که باید بررسی شوند |

|---|---|---|---|

|

جداشدگی رنگ دانه |

متخلخل شدن

| تصویر | اشکال | علت | راه حل یا مواردی که باید بررسی شوند |

|---|---|---|---|

|

متخلخل شدن |

جداشدگی زودهنگام از قالب

| تصویر | اشکال | علت | راه حل یا مواردی که باید بررسی شوند |

|---|---|---|---|

|

جداشدگی زودهنگام از قالب ژلکوت در حین پخت که موجب کاهش براقیت و ناصافی در سطح آن می گردد. |

جداشدگی ژلکوت بعد از مرحله پخت

| تصویر | اشکال | علت | راه حل یا مواردی که باید بررسی شوند |

|---|---|---|---|

| – |

با دیدن خط واضح جداگانه ای قابل تشخیص نمی باشد (لزوما دارای برجستگی نمی باشد). پدیده الیاف نما از سمتی که از قالب جدا می شود آشکارتر است. گاهی اوقات به این پدیده علائم جمع شوندگی یا حرارت گویند. |

جدا شدگی رزین

| تصویر | اشکال | علت | راه حل یا مواردی که باید بررسی شوند |

|---|---|---|---|

|

جدا شدگی رزین |

شره کردن و سینه دادن

| تصویر | اشکال | علت | راه حل یا مواردی که باید بررسی شوند |

|---|---|---|---|

|

شره کردن (جاری شدن) ژلکوت |

نرمی

| تصویر | اشکال | علت | راه حل یا مواردی که باید بررسی شوند |

|---|---|---|---|

| – | نرمی (Softness) |

لكه لكه Splot ches

| تصویر | اشکال | علت | راه حل یا مواردی که باید بررسی شوند |

|---|---|---|---|

|

حالت لكه لكه كه روی قطعه پس از سنباده و پرداخت كاری به وجود می آيد كه شبيه سطح چرم و يا پوست مرغ است. |

تمايل به زرد شدن

| تصویر | اشکال | علت | راه حل یا مواردی که باید بررسی شوند |

|---|---|---|---|

|

ژلکوت به سرعت و به طور يكنواخت در معرض رطوبت و نور خورشيد و يا حرارت به زردی می گرايد. |

برگرفته از کتاب “راهنمای صنعت کامپوزیت” صفحات ۵۷ الی ۶۹

انجمن کامپوزیت ایران